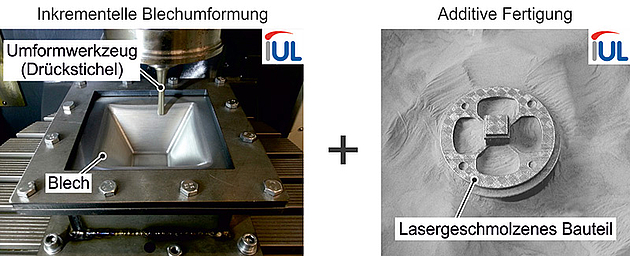

Im März 2016 wurde am IUL ein von der Deutschen Forschungsgemeinschaft (DFG) und dem Land NRW gefördertes Großgerät für das Laserauftragsschweißen von metallischem Pulver und 5-Achs-Fräsen in Betrieb genommen. Diese Kombinationsmaschine bietet dem IUL die Möglichkeit durch die Einbindung der additiven Fertigung in die Umformtechnik eine zukunftsfähige Hybridtechnologie zu entwickeln, die die Vorteile beider Technologien, wie die Tauglichkeit zur Massenfertigung auf Seiten der Umformtechnik und die gestalterischen Möglichkeiten auf Seiten der additiven Fertigung, kombiniert.

Mit dieser neuartigen Kombinationsmaschine sollen in einer Maschine Bleche inkrementell umgeformt und durch Laserpulverauftragsschweißen geometrisch komplexe Form- und Funktionselemente auch auf gekrümmte Oberflächen additiv aufgetragen werden. Da beim additiven Fertigungsprozess aus dem Stufeneffekt in Aufbaurichtung und durch den zu verarbeitenden Pulverwerkstoff eine raue Bauteiloberfläche resultiert, kann diese so bei Bedarf durch Glatt- und/oder Festwalzen oder auch Fräsen/Bohren nachbearbeitet und geglättet werden.

Das Verfahren und die Maschine basieren auf einem 5-Achs-Bearbeitungszentrum, welches an der Werkzeugaufnahme bzw. Spindel

- einen Drückstichel,

- ein Walzwerkzeug,

- eine Düse zum Pulverauftragsschweißen oder

- ein Fräs- bzw. Bohrwerkzeug

automatisch aufnehmen kann. Somit lassen sich mit dieser Maschine erstmalig drei Fertigungsverfahren (formativ, additiv und subtraktiv) in einer Maschine kombinieren. Die Verfahrenskombination des Erfinderteams Dr. Ramona Hölker, Dr. Nooman Ben Khalifa und Prof. A. Erman Tekkaya wurde von der TU Dortmund zum Patent angemeldet. Durch die Unterstützung der Karl-Kolle-Stiftung mit Sachmitteln können Grundlagenuntersuchungen und Machbarkeitsstudien zur Prozessführung und den resultierenden Bauteileigenschaften durchgeführt werden.